KIHEUNG Hersteller für CNC-Großfräsmaschinen

Seit seiner Gründung im Jahre 1968 hat sich das Unternehmen KIHEUNG zu einem führenden Hersteller für große Fräsmaschinen entwickelt.

Spezialisiert auf CNC-Bettfräsmaschinen, CNC-Starrbettfräsmaschinen, CNC-Fahrständerfräsmaschinen, CNC-Rundtischfräsmaschinen und CNC-Portalfräsmaschinen haben sich diese Maschinen fest auf dem Weltmarkt etabliert und insbesondere in EUROPA einen Namen gemacht.

Die 2007 begonnene Cooperation mit VOLMATEC führte die Erfahrung von mehr als 700 verkauften CNC-Großfräsanlagen mit den imposanten Fertigungsmöglichkeiten KIHEUNG's in eine erfolgreiche Synergie.

An 5 Standorten fertigt KIHEUNG heute auf einem hochmodernen Maschinenpark Produkte, deren Qualitätsniveau anderer weltweit bekannter Industrieunternehmen Koreas wie HYUNDAI, SAMSUNG, DAEWOO, KIA und DOOSAN, entspricht. Eine hochmoderne Gießerei, eine imposante Hauptfertigung und nicht zuletzt eine große Blechbearbeitung ermöglichen eine Fertigungstiefe, die einen innovativen und in jeden Stadium qualitätskontrollierten Maschinenbau garantiert.

KIHEUNG Maschinenanlagen-Werk gegründet.

Die Entwicklung von Bettfräsmaschinen.

Der erste Gießereibetrieb gegründet.

Entwicklung von Bearbeitungszentren beginnt.

Die Entwicklung von Ausleger-RAM-Type CNC-Fräsmaschinen und -Bearbeitungszentren startet.

Neubau der jetzigen Hauptfertigung / Verwaltung in Daejeon, Korea.

CE Zertifizierung des TÜV's.

KIHEUNG USA Co. gegründet.

KIHEUNG gemäß ISO 9001 zertifiziert.

Einer der größten Hersteller weltweit für CNC-Fräsmaschinen expandiert weiter.

Mit der neuen Baureihe WiNGTRAX stößt KIHEUNG in neue Großteil-Fräsdimensionen für die Windenergie vor.

Einweihung einer neuen, hochmodernen Gießerei mit Doppelinduktionsöfen auf 15.000 m².

Mit den neuen Baureihen COMBI U7 und U 1050 entspricht KIHEUNG insbesondere den Anforderungen des deutschen Marktes.

Weltpremiere der neuen CNC-Fahrständerfräsmaschine TRAX in der Werksvertretung VOLMATEC in Deutschland.

Die flachgeführten Baureihen U 1050 und U 1250 werden als lineargeführte Versionen LT vorgestellt.

Der lineargeführte Trend setzt sich fort! VOLMATEC / KIHEUNG stellt die Rundtisch-Fräszentren RT-LT vor.

Die schnelle, stabile Starrbettfräsmaschine D-TRAX kommt und die COMBI-T und RT ist da. Ein in Y-Verfahrbarer Ständer garantiert höchste Quer-Achsgeometrien.

Das 6-Achsen Großteilzentrum mit querverfahrbarem Ständer RTW-LT linear ist fertig.

Maschinenhersteller mit hohen Ansprüchen

Als einer der großen CNC-Maschinenhersteller ist KIHEUNG ständig bestrebt, Qualitätsmaschinen zu bauen, die den hohen Ansprüchen, insbesondere des europäischen Marktes, entsprechen.

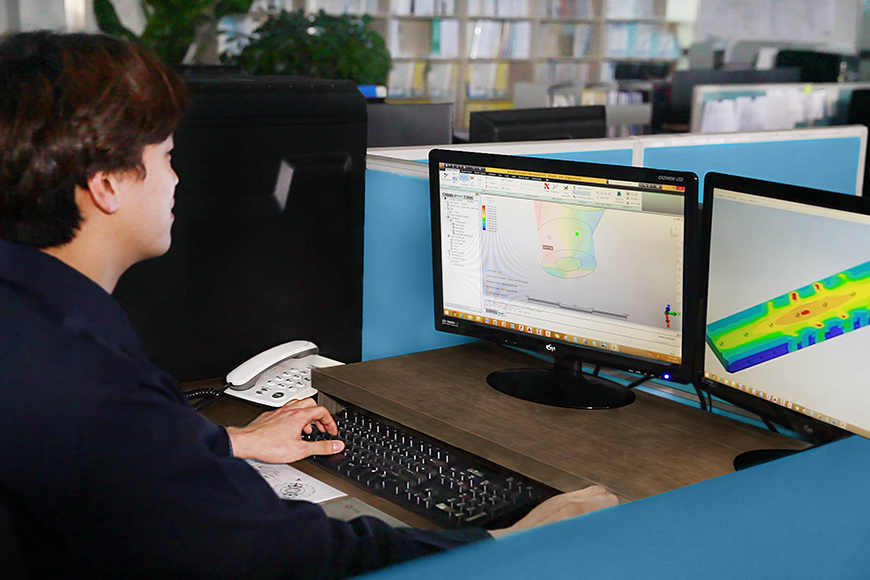

KIHEUNG‘s Forschungs- & Entwicklungs-Abteilung (F+E) setzt in enger Kooperation mit VOLMATEC mit moderner Hard- und Software aktuelle Markttendenzen um. Erfahrene Designer, unterstützt von CAD Systemen, suchen nicht nur konstant nach Verbesserungen an den gängigen Baureihen, sondern passen KIHEUNG Maschinen ständig den jeweiligen Marktbedürfnissen an.

Qualitäts-Gusseisen in firmeneigener Gießerei

Grau- und Duktilgusskomponenten werden in der firmeneigenen Gießerei in Furan-Sandformen hergestellt. KIHEUNG's ständige Qualitätskontrolle des Gussprozesses garantiert der Produktion qualitativ hochwertige Maschinengrundkomponenten wie Bett, Säule, Sattel, Tisch, Turm und Kopf.

Die Produktion des Gusses erfolgt in Doppelinduktionsöfen neuester Technik. Die Qualität ist über eine Kontrollreihe mittels Spektrometer, optischer Pyrometer, Härtetester und Metallmikroskope gegeben.

Schneller Informationstransfer und eine effiziente Ablaufanalyse

Natürlich bedient auch KIHEUNG sich hier moderner Designfertigungshilfen wie der FEM – Finite Element Methode.

Anhand von Konstruktions-Zeichnungen werden Modelle der Maschinenstruktur erstellt. Die Modelle stellen dann mittels FEM die zu erwartenden Deformationen, Schwingungen dar. Verschiedene Abhilfemaßnahmen werden dann geprüft und die Konstruktion ggf. angepasst bevor die Maschine gebaut wird.

Ein modern geführtes Verwaltungswesen in Verbindung mit aktuellster Hard- und Software, stellt einen schnellen Informationstransfer und eine effiziente Ablaufanalyse eines modernen Fertigungsverlaufs sicher.

Effizienter und moderner Fertigungsverlauf

Die Hauptfertigung von KIHEUNG, die sich über mehr als 50.000 m² erstreckt, ist nach modernsten produktionstechnischen Gesichtspunkten entworfen und realisiert worden. Neben der Hauptfertigung unterstützen weitere Betriebsstätten mit einer modernen Gießerei, Blechverarbeitung und eine große Montagehalle für Großfräsmaschinen eine leistungsfähige Fertigungstiefes dieses Herstellers.

Ein großer Maschinenpark, ständige Investitionen, eine eigene Entwicklungsabteilung sowie ein hochkarätiges Management sichern die Fertigung hochwertiger Produktionsmaschinen.

Qualitätskontrollen über die gesamte Fertigung

Eine kontinuierliche Qualitätskontrolle über den gesamten Fertigungsprozess und ständige Funktionstests garantieren höchste Produktionsqualität. Ausgestattet mit hochmoderner Qualitätssicherungs- und Test-Technik wird ein hohes Maß an Qualität gewährleistet.

Aufwendige Prüfverfahren in modernen Prüfeinrichtungen garantieren eine gleichbleibende Qualität. Das Ziel des gesamten Qualitätssicherungs-Systems von KIHEUNG ist es, umzusetzen, dass "Jeder, und jede Arbeit einen Einfluss auf die gesamte Maschinen-Qualität" hat.

Um diese Qualitätskontrolle nachhaltig sicherzustellen, werden entscheidende Bestandteile wie Spindelstock, Ausleger-Getriebekasten, Spindel etc. in sauberen Räumen mit ultra-präzisen Messgeräten etc. einer strengen Kontrolle unterzogen.

Zudem werden entscheidende Maschinenbestandteile wie Spindel, Werkzeugwechsler etc. nachdem sie montiert wurden, akribischen Betriebstests unterzogen.

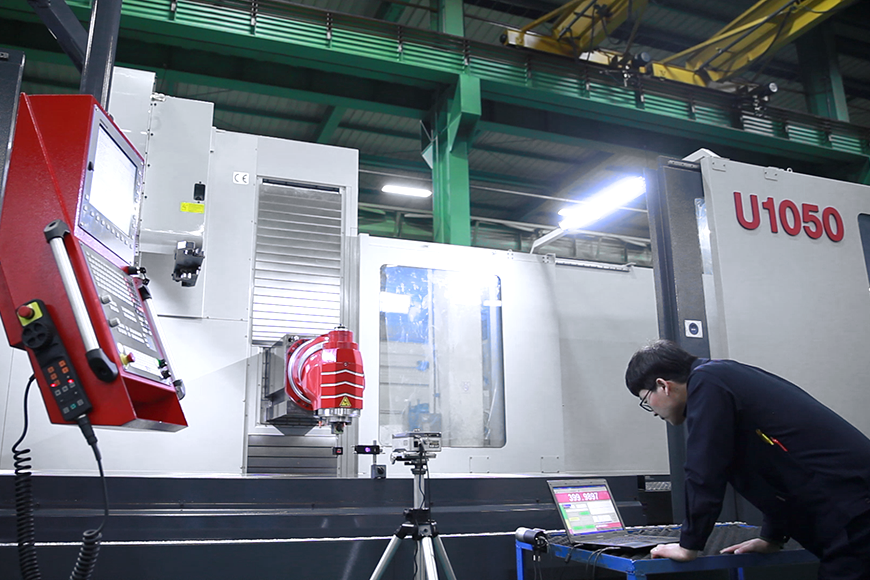

Umfangreiche geometrische Tests

Alle KIHEUNG Maschinen durchlaufen bei der Abnahme umfangreiche geometrische Tests wie:

- Laservermessung der Positionier- und Wiederholgenauigkeit sowie der Flächengeometrien.

- RENISHAW® QC Kreisformtest zur Ermittlung der Maschinenrundlaufgenauigkeit. Die QC Diagnosesoftware berechnet aus der ermittelten Kreisform die Fehler und stellt diese explizit dar.

- Vermessung der Basisgeometrien-Linearität, Ebenheit, Parallelität und Neigung über digitale Wasserwagen im µ-Bereich.

Aufgrund der so ermittelten Daten werden Maschinenabnahmeprotokolle erstellt, die die Qualität Ihrer Maschine dokumentieren.